톡스 렌치에 대해서

톡스 렌치 (일명 별렌치) 란?

톡스 렌치는 톡스 나사에 대응하는 렌치입니다.

톡스라는 명칭은 Acument사의 등록상표이기 대문에, Acument사로부터 라이선스와 기술지도를 받지 않으면 톡스라는 명칭을 사용할 수 없어요. 일명 별 렌치라고도 불리지요.

톡스의 나사 규격은 T형과 E형으로 나누어져 있으며, 볼트 헤드와 공구가 접촉하는 부분이 곡선으로 되어 있어 토크의 전동 효율이 좋은 점이 특징이에요. 톡스 나사는 헥스 로브 나사라고도 하는데, 플러스나 마이너스 드라이버는 사용할 수 없으며 전용 톡스 렌치를 준비해야 합니다.

톡스 나사에는 함부러 조작하는 것을 방지하기 위해 육각별 모양의 중앙에 돌기가 있는 조작 방지 구조가 있습니다. 이것은 일반인이 함부로 분해하는 것을 막기 위한 조치로, 자동차의 부품이나 휴대전화, 컴퓨터 등에 사용되고 있으며 특히 자동차에서는 에어백이나 안전벨트 등, 안전성이 요구되는 장소에 사용되는 일이 있습니다.

톡스 렌치 사용법 및 주의점

톡스 렌치는 일단 볼트 사이즈에 맞는 것을 사용해야 하며, 안쪽까지 확실히 꽂은 후에 볼트의 회전 방향으로 돌립니다.

선단 부분을 쓰러뜨리면 렌치가 파손되기 때문에 주의합시다. 그리고 균열이 있는 렌치를 사용했을 때도 파손의 우려가 있기 때문에, 육각부가 뒤틀린 경우에는 사용하지 말아 주세요. 렌치를 망치로 두드려서 충격을 주거나 렌치 끝을 이용해 무언가를 억지로 여는데 사용하는 것도 적합하지 않아요. 또한 무리한 힘을 가하거나 파이프를 연결해서 사용하는 것은 피합시다.

정리

톡스 렌치와 같은 특수한 렌치는 간단한 자동차나 오토바이 정비에는 보통 필요하지 않지만, 특수한 공구를 사용하지 않으면, 볼트나 너트를 돌릴 수 없는 곳도 있기 때문에 알아두면 도움이 될 것입니다.

나비엠알오 - No.1 기업 전용 쇼핑몰

랭키닷컴/닐슨코리아 1위. 제조업, 건설업, 서비스업 산업자재와 소모품 등 150만가지 이상의 상품을 취급하는 기업 전용 쇼핑몰 나비엠알오

www.navimro.com

'상품지식 > 작업/원예공구' 카테고리의 다른 글

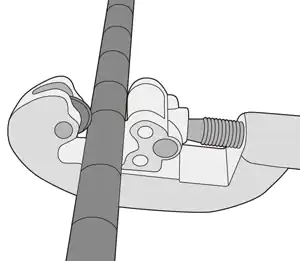

| 파이프 커터의 사용법과 자르는 요령 (0) | 2022.08.26 |

|---|---|

| 워터 펌프 플라이어 사용법 (0) | 2022.06.23 |

| 소켓 렌치의 기초 지식 (0) | 2021.11.18 |

| 드릴척의 사용방법 (0) | 2021.06.24 |

| 볼트 커터(볼트 클리퍼)의 사용법 (0) | 2021.06.24 |